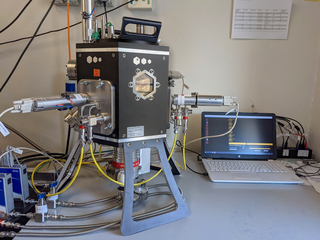

Sistema di Deposizione in Fase Vapore - Korvus Technology HEX

Applicazioni

L’evaporazione fisica da fase di vapore - Physical vapor deposition (PVD), descrive una serie di processi di deposizione sottovuoto utilizzati per produrre film sottili e rivestimenti. Il PVD prevede che il materiale sia vaporizzato e torni alla fase condensata sul substrato che si vuole rivestire.

A seconda del metodo utilizzato per vaporizzare il materiale si distinguono diverse tecniche. Tra le più utilizzate vi è lo sputtering. Si tratta di un processo non-termico di vaporizzazione in cui gli atomi superficiali del materiale da depositare sono espulsi fisicamente con trasferimento di momento da un bombardamento energetico di particelle di un gas ionizzato (plasma). Le sorgenti di sputtering più comuni impiegano magnetron planari in cui il plasma è confinato magneticamente vicino alla superficie del target determinando l’aumento della ionizzazione del gas di scarica, tipicamente argon che, a sua volta, si traduce in una maggiore velocità di evaporazione degli atomi del target.

Caratteristiche tecniche

Il sistema di deposizione HEX di Korvus Technology è uno strumento modulare in grado di offrire completa libertà di configurazione per adattarsi alle specifiche esigenze dell’operatore. Il sistema in dotazione presso il dipartimento di Chimica comprende:

- Sistema di pompaggio capace di raggiungere pressione inferiori a 10-6 mbar costituito da pompa turbomolecolare Pfeiffer Hipace 80 e pompa di pre-vuoto di tipo scroll (oil-free).

- due alimentatori, uno in DC per la deposizione di metalli e uno in RF adatto anche per la deposizione di materiali isolanti;

- tre sorgenti confocali, di cui una dotata di magnete ad elevata potenza per la deposizione di materiali ferromagnetici (Es. Ferro, Nickel);

- microbilancia ai cristalli di quarzo (QCM) per controllo accurato della crescita dei film;

- tavolino portacampione in grado di alloggiare campioni di varie dimensioni (wafer di silicio fino a 4”) con sistema di rotazione e riscaldamento fino a 500 °C che aiuta a migliorare la morfologia del film per alcuni materiali;

- due linee di alimentazione gas entrambe dotate di misuratore di portata (mass flow controller): una per il gas di ionizzazione (gas inerte Argon) e l’altra per il gas reattivo (azoto, ossigeno, …);

- due Flange per interfaccia con camere per ultra-alto vuoto;

- controllo remoto tramite PC (software Niobium).

Ultimo aggiornamento

08.10.2021